Ну что, придвинемся поближе, да? Поговорим про этот вот графит. Не про какие-то там сухие отчеты, а про реальное применение, про то, как это всё работает. Честно говоря, сам не шарю в химии, но вот интересна эта штука, как она в разные отрасли проникла. Видел я недавно рекламный баннер – про 'устойчивое развитие' и 'экологичный графит'... ну, как всегда, немного заумно. Зато тема, согласитесь, актуальная. Особенно, если прикинуть, как сильно всё это влияет на качество продукции. Короче, поехали. Мне тут в голову всякое лезет, то про ремонт в квартире, то про собак соседских... Но вернемся к графиту, да?

Итак, производство графита… Если говорить о больших объемах, то чаще всего это – добыча, обработка, а потом – различные виды обработки для конкретных нужд. И тут, конечно, возникают вопросы – как обеспечить высокое качество сырья, как оптимизировать процессы, чтобы было быстрее и дешевле. ООО Чэнду Чэнсинь Технологии, например, занимается этим вопросом. Они основаны в 2012 году, расположены в промышленном парке Чуаньсу. 76 миллионов юаней – капитала серьезный. Значит, не занимаются всякой ерундой. Что они конкретно делают – не знаю, не знаю… но говорится, что у них там современное оборудование и строгий контроль качества.

Я вот думаю, как им, собственно, все это удается? Механическая обработка, конечно, важна, но и химическая – она тоже. И потом, нужны всякие добавки, разные составы… Все это – это не просто копать уголь и шлифовать. Ну, то есть это не совсем уголь, это же графит. А в процессе обработки могут выделяться разные вещества – и это тоже нужно учитывать. Регулирование там, наверное, строжайшее… Иначе только штрафы, да и экология страдает, а что? Вот это, кстати, уже тема для разговора….

А знаете, я тут недавно в интернете видел видео про автоматизацию производства графита. Роботы, всякие сенсоры… Вроде как, это улучшает точность и снижает количество отходов. Тоже интересно. Вот если бы мне в гараже такое организовать… Хотя, наверное, бюджет не позволяет.

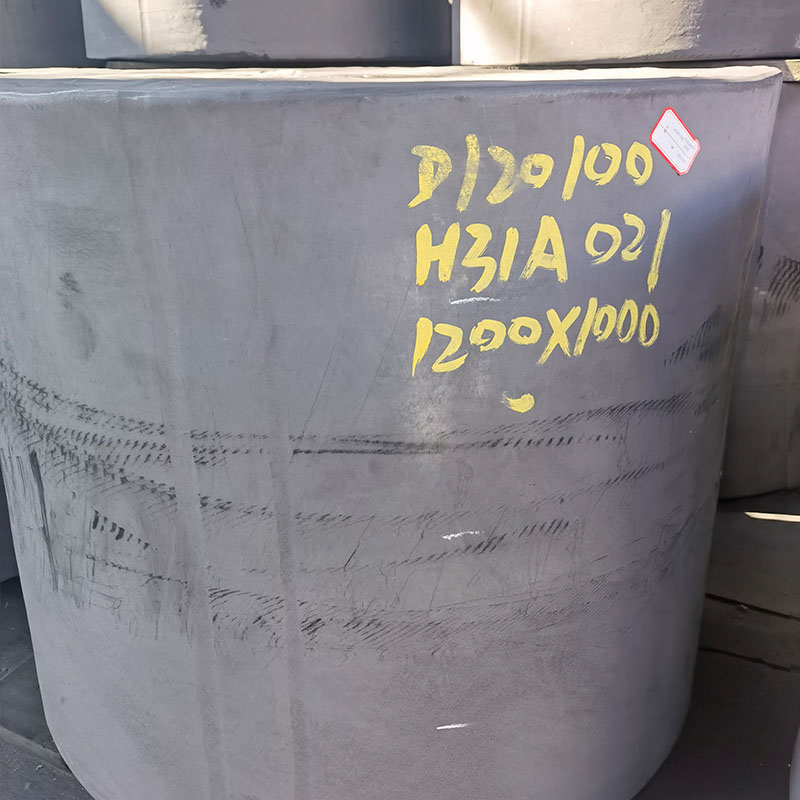

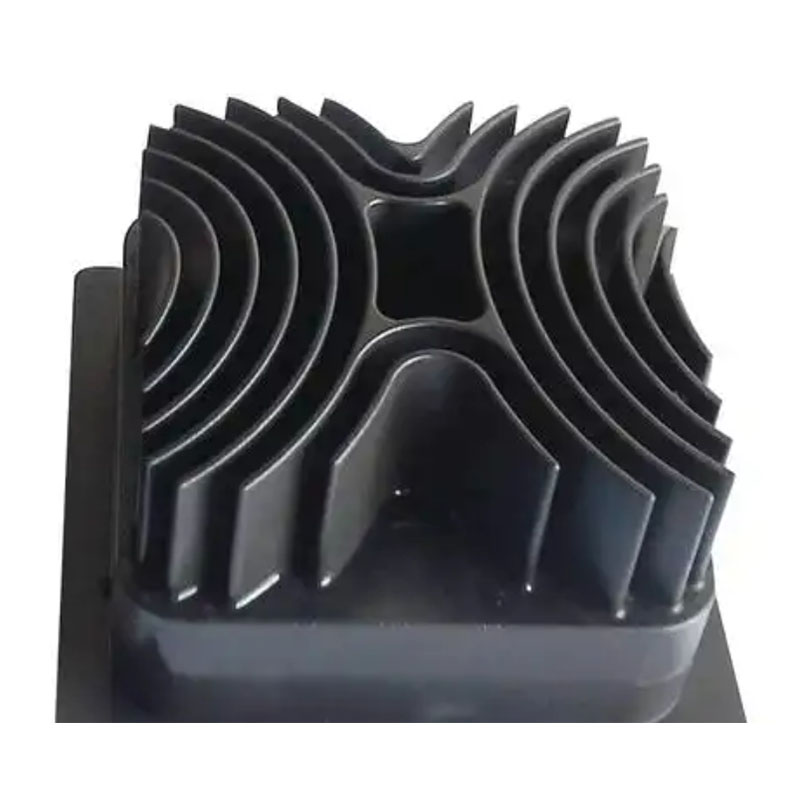

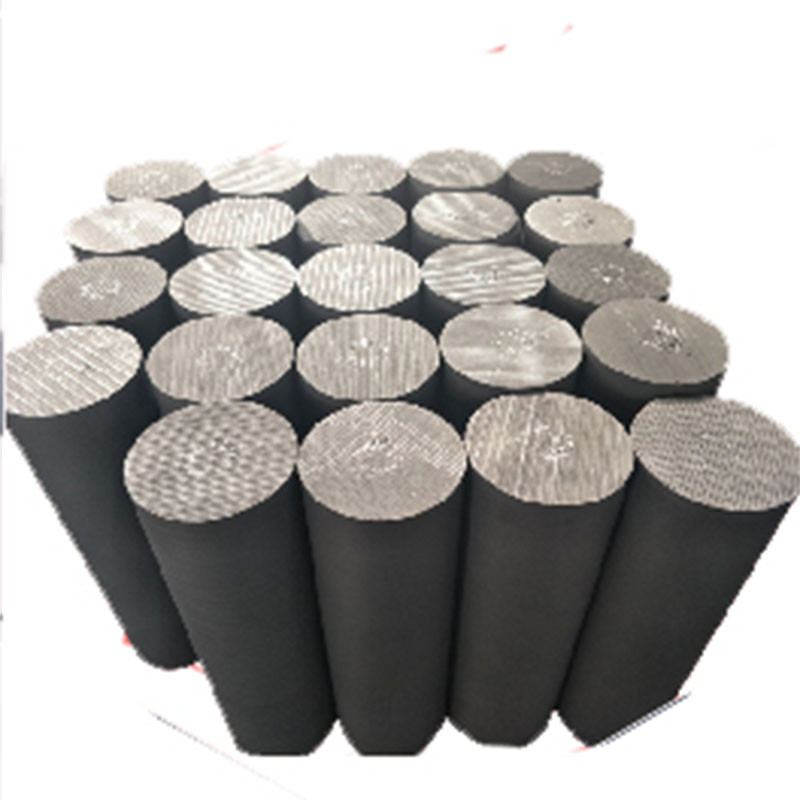

Сама обработка графита – это целый комплекс технологий. Здесь и измельчение, и гранулирование, и формование. Формование – это, наверное, самое интересное. Из порошка можно получить все что угодно: от простых стержней до сложных деталей. Ну, например, для электродов или для подшипников. Главное – правильно подобрать технологию и параметры. И, конечно, контроль качества на каждом этапе.

Возьмем, к примеру, производство графитовых электродов для литий-ионных батарей. Это сейчас очень востребовано. Требования к графиту там очень высокие – чистота, однородность, предел прочности. Иначе батарея быстро сядет, да и вообще, может быть опасно. А вот в авиационной промышленности графит используется для изготовления деталей, которые работают при экстремальных температурах. Там уже совсем другие требования – высокая теплостойкость, износостойкость…

Я вот представляю, как эти процессы автоматизированы. Подача сырья, контроль температуры, управление формовкой… Все это в реальном времени. И если что-то пошло не так – система автоматически корректирует параметры. Умные заводы – это уже не будущее, а настоящее. Помню, как раньше в цехах все вручную делали… Пожалуй, лучше уж с роботами.

Графит сейчас куда не глянь. В электротехнике – электроды, уплотнители. В металлургии – протрава, изложницы. В машиностроении – подшипники, уплотнения, ремни. И даже в строительстве – для изготовления огнеупорных материалов. Список можно продолжать бесконечно. И последнее время очень активно используется в энергетике – в солнечных батареях, в теплоизоляции. Наверное, потому что он и экологичный, и прочный, и долговечный.

Помню, когда-то графит использовали только в самых простых приложениях. Сейчас же он применяется в самых современных и сложных устройствах. Например, в молекулярных приводах. Это такие крошечные двигатели, которые используются в микроскопических роботах. И в этих роботах – графит, естественно.

Интересно, а что будет дальше? Ведь ученые постоянно ищут новые способы применения графита. Например, в качестве компонента для новых материалов с уникальными свойствами. Кто знает, может, скоро мы будем строить дома из графита… Ну, это, конечно, шучу.

Теперь о неприятном, но важном – об экологической составляющей. Производство графита – это, как и любое производство, влияет на окружающую среду. Добыча сырья, переработка, выбросы в атмосферу и воду – все это требует особого внимания.

ООО Чэнду Чэнсинь Технологии, как и другие ответственные производители, должны внедрять современные технологии, которые позволяют минимизировать воздействие на окружающую среду. Использовать современные системы очистки, рециклировать отходы, экономить энергию. И, конечно, соблюдать все экологические нормы и правила.

Мне кажется, сейчас все больше внимания уделяется экологичной упаковке. Замена пластика на перерабатываемые материалы – это уже тренд. Ну, а еще – использование возобновляемых источников энергии на производстве. Солнечные панели, ветрогенераторы… Это, конечно, требует больших инвестиций, но в долгосрочной перспективе – это выгодно.

Вопрос устойчивого развития сейчас очень актуален. И в контексте производства графита это означает, что нужно не только производить качественную продукцию, но и делать это с минимальным воздействием на окружающую среду, обеспечивая при этом экономическую выгоду. Вот это сложно, конечно, но возможно. Нужно балансировать интересы всех сторон.

Некоторые компании уже используют вторичное сырье для производства графита. Например, перерабатывают отходы металлургических предприятий. Это не только позволяет снизить нагрузку на окружающую среду, но и уменьшить затраты на производство. Более того, это еще и позволяет создать замкнутый цикл производства.

Еще один интересный тренд – разработка новых материалов на основе графита, которые обладают улучшенными экологическими характеристиками. Например, графитовые нанотрубки. Они очень прочные и легкие, и их можно использовать для изготовления более энергоэффективных продуктов. И, конечно, графит сам по себе – это довольно экологичный материал, его можно перерабатывать.

Ну и последнее, что хочется сказать – обслуживание оборудования. Любое производство требует регулярного технического обслуживания. Особенно это касается оборудования для производства графита. Например, для автоматизированных линий необходимо регулярное очищение, смазка, замена расходных материалов.

Важно следить за состоянием датчиков и сенсоров, которые используются для контроля параметров процесса. Замена изношенных деталей,