Ну что, поговорим о **графитовых стержнях**? Не знаю, что вы думаете, но тут как посмотреть. С одной стороны, это, вроде, простая вещь – стержень. С другой – внутри куча технологий, материалы разные, применения – от промышленного оборудования до космоса. Решил немного поразмыслить, а то скучно. Вон, у меня тут в огороде помидоры... и про них тоже можно как-то заговорить, только тут как-то не очень.

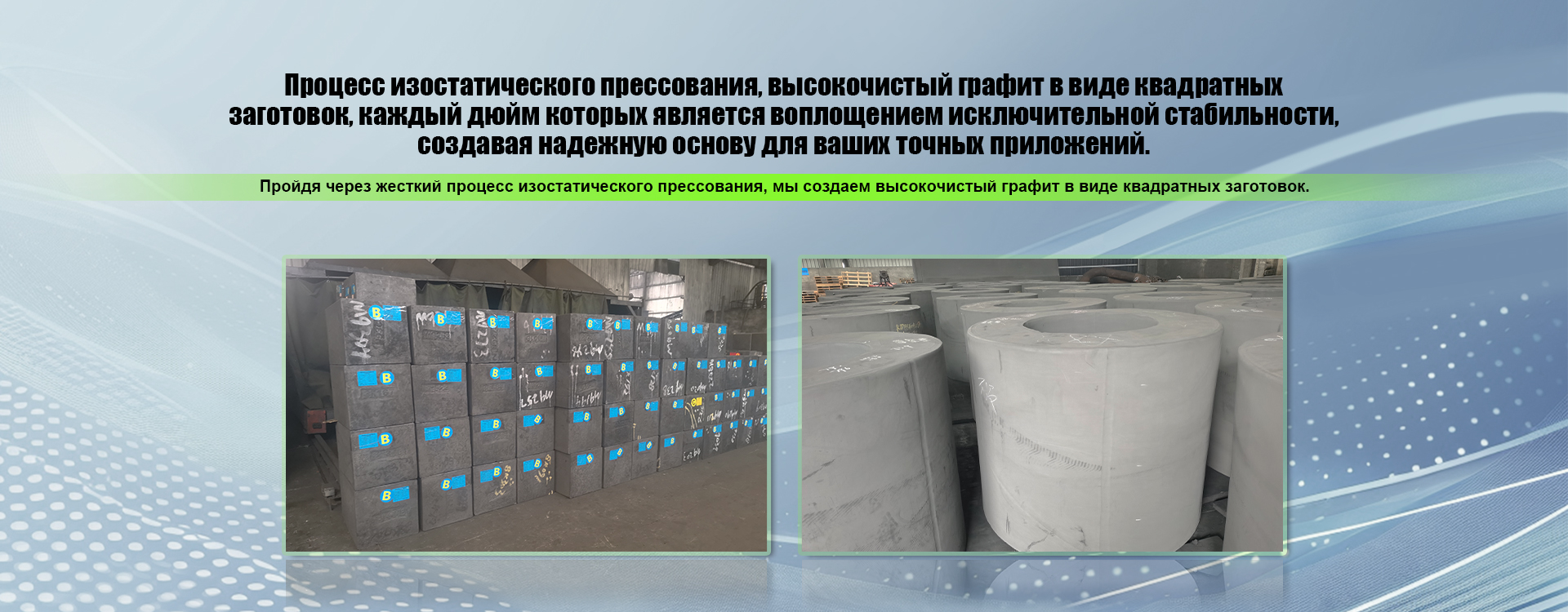

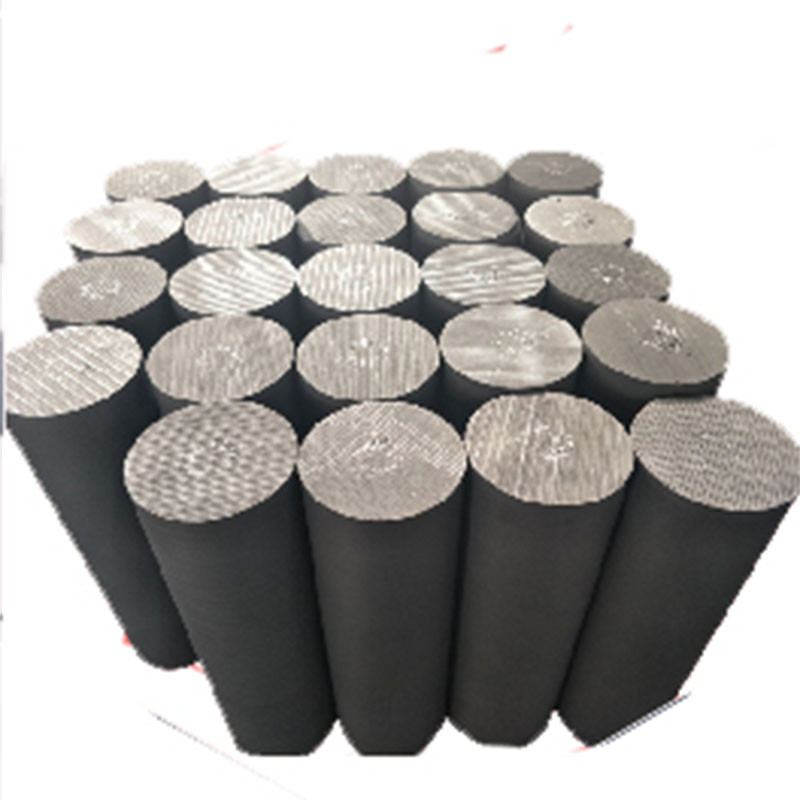

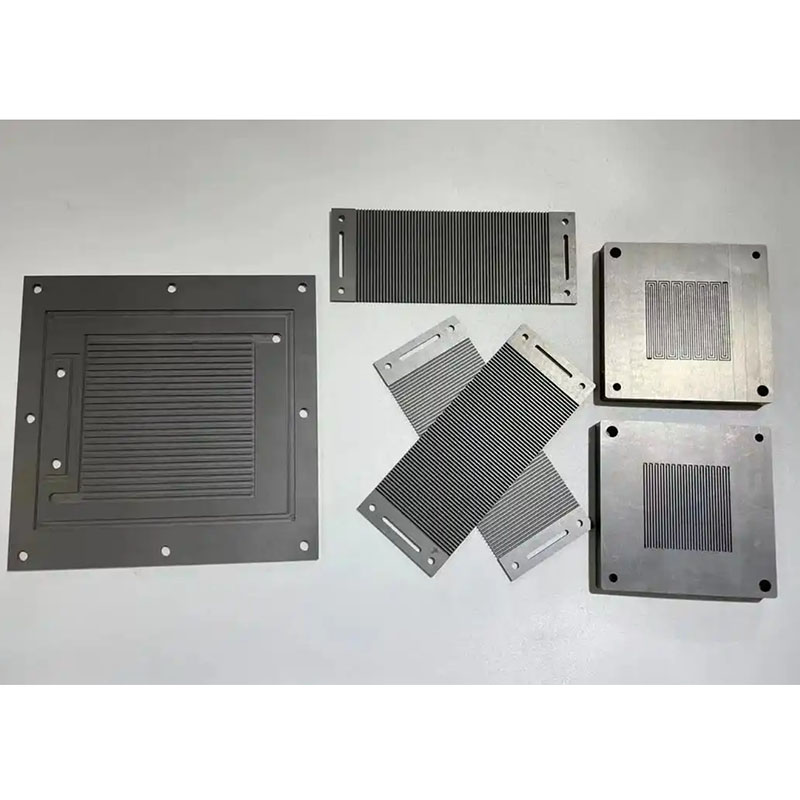

Производство **графитовых стержней** – это вообще отдельная история. Сначала добывают графит, потом его измельчают, смешивают с различными связующими (чаще всего с углеродными) и формуют. Обогревают в специальных печах, чтобы соединить частицы. И все это – под строгим контролем, чтобы графит получился однородным, прочным и с нужными свойствами. Особо сложные стержни делают из 'цельнографитовой' массы – такая штука, где нет никаких связующих. Это очень дорого, но и свойства у таких стержней лучшие. ООО Чэнду Чэнсинь Технологии занимается этим, говорят, неплохо разбираются.

И знаете, это как лепить из глины, только с температурой, давлением и огромным количеством химических добавок. Нужно точно знать, какой графит использовать, какое соотношение компонентов, какая температура нагрева… Это же инженерная задача, а не просто 'сделать стержень'. Они там используют разные технологии, вроде экструзии или прессования, чтобы получить нужную форму. Кстати, однажды видел в интернете, как делают какие-то странные графитовые детали для двигателей… В общем, интересно.

Важную роль играет контроль качества. Нужно проверять на прочность, электропроводность, термическую стабильность… Пропускают стержни через разные испытания, чтобы убедиться, что они выдержат все нагрузки. Иначе потом можно получить поломку оборудования, а это – большие деньги. А в плане точности изготовления – тут тоже важны нюансы, ведь **графитовые стержни** должны идеально подходить по размерам к конкретному оборудованию. Вроде мелочь, а без этого никак. Чэнсинь Технологии, судя по их сайту, уделяет этому большое внимание.

Графитовые стержни – это не только промышленное оборудование. Они еще и в электронике, и в космосе, и даже в медицине используются. Например, в электромеханических реле (ЭМР) – для замыкания и размыкания цепей. А в космосе – для изготовления теплозащитных экранов и антенн. Вот это да! Не представляешь, что такое – космическая индустрия. Только и остается, что разглядывать фотографии и читать статьи.

Или вот представьте себе электролитные конденсаторы – там тоже часто используют графитовые стержни в качестве электродов. Получается, что эта маленькая деталька играет важную роль в работе множества устройств, которые мы используем каждый день. Подумаешь, 'стержень'... А тут целая индустрия! И вообще, где сейчас без электроники обходиться?

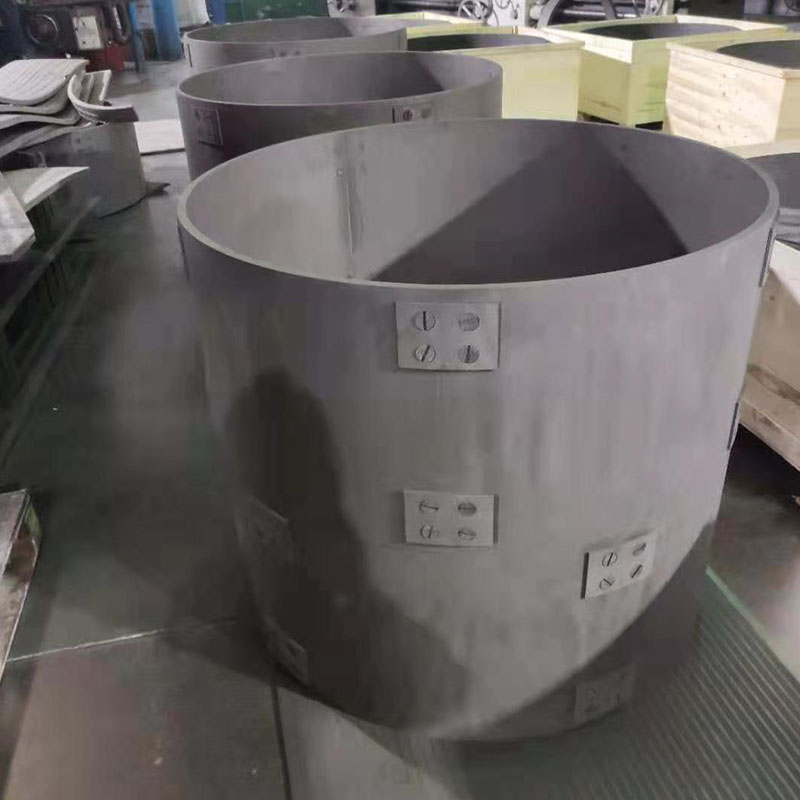

В промышленном секторе они незаменимы в сталеплавильной промышленности, металлургии. А еще в качестве электродов для дуговых печей. И даже в химической промышленности - для реакторов. Разнообразно, да? Причем применение постоянно расширяется. И знаете, не думаю, что это конечный момент.

Рынок **графитовых стержней** растет, и это не секрет. Во многом это связано с развитием новых технологий и появлением новых областей применения. Например, развитие возобновляемой энергетики – солнечная энергетика, ветроэнергетика. Все эти технологии требуют использования высококачественных графитовых материалов. Ну, и вообще, растет спрос на электротранспорт – электромобили, электробусы… И опять же – графит нужен. Похоже, это направление будет только развиваться.

Еще одна тенденция – это стремление к повышению энергоэффективности. Графитовые стержни позволяют снизить потери энергии в различных устройствах и процессах. И это важно, учитывая, что ресурсы у нас не безграничны. Так что, в этом плане, графит – это как раз то, что нужно. Экономия энергии – это вообще благо для планеты.

Кстати, говорят, что разрабатывают новые виды графита – с улучшенными свойствами. Более прочный, более электропроводный, более термостойкий… То есть, просто постоянно идет работа над улучшением материалов. Ну, это нормально – если не стараться улучшать, то как быть?

Вопрос экологической безопасности сейчас очень актуален. И в производстве **графитовых стержней** тоже уделяется большое внимание. Важно, чтобы процесс производства не наносил вреда окружающей среде. Поэтому многие компании используют современные технологии, которые позволяют снизить выбросы вредных веществ. Например, в печах используют замкнутые контуры, чтобы не допускать утечки газов. А отходы производства перерабатывают.

Еще один важный момент – это использование возобновляемых источников энергии. Некоторые компании уже перешли на использование солнечной и ветряной энергии для питания своих производств. Это, конечно, требует больших инвестиций, но в долгосрочной перспективе это выгоднее и экологичнее. Хоть и сложно, но делается.

Насчет устойчивости... Производство графита, конечно, не самое экологичное занятие, но есть способы минимизировать ущерб. Используют вторичное сырье, оптимизируют процессы, внедряют технологии очистки. В общем, стараются делать все, чтобы меньше вредить планете. Ведь это ответственно, правда?

Нельзя забывать и об эксплуатации **графитовых стержней**. Они требуют определенного обслуживания, чтобы они служили долго и надежно. Например, нужно регулярно проверять их на износ, чистить от загрязнений. Иногда даже приходится заменять их, если они уже не справляются с нагрузкой. Но это происходит нечасто, если правильно эксплуатировать.

Важно соблюдать правила хранения. Графитовые стержни не должны подвергаться воздействию влаги и высоких температур. Иначе они могут деформироваться и потерять свои свойства. Ну, как и любой материал, графит нуждается в правильном уходе. Иначе рано или поздно он просто 'отработает' свой ресурс.

Обслуживание часто включает в себя визуальный осмотр, измерения размеров, проверку на наличие трещин и сколов. А еще может требоваться механическая очистка или термообработка. Если делать все по инструкции, то графитовые стержни прослужат вам долго. И это экономия денег в перспективе.