Ну что, поговорим про металлы? Да, звучит скучновато, но это основа всего. Представьте, без них ни машиностроения, ни строительства, ни чего вообще… А если по-простому – как правильно сформировать металл, чтобы он был крепким и красивым? Особенно в случае непрерывной разливки – это целое искусство. Мы тут немного покопались в теме, чтобы понять, как сейчас все устроено, какие технологии используют, какие проблемы возникают. И да, конечно, чуть-чуть про то, где можно купить нужную аппаратуру – про это тоже не забудем. В общем, поехали, поболтаем.

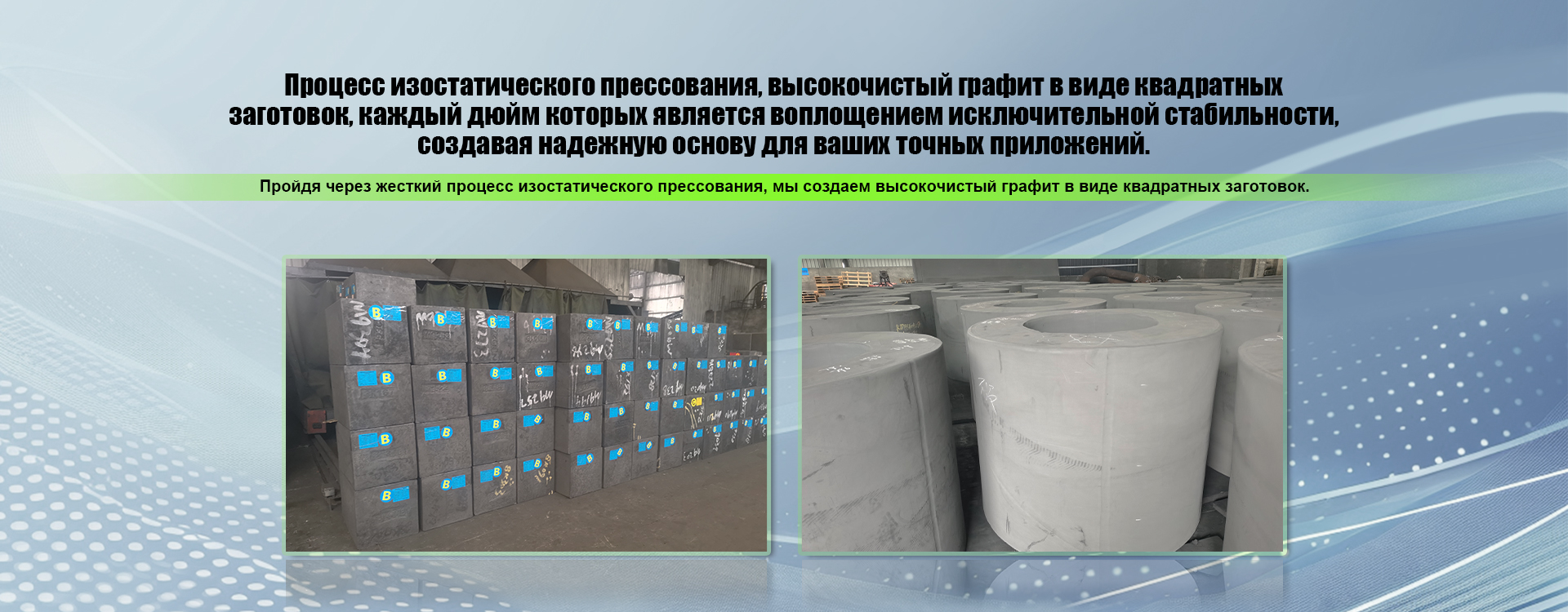

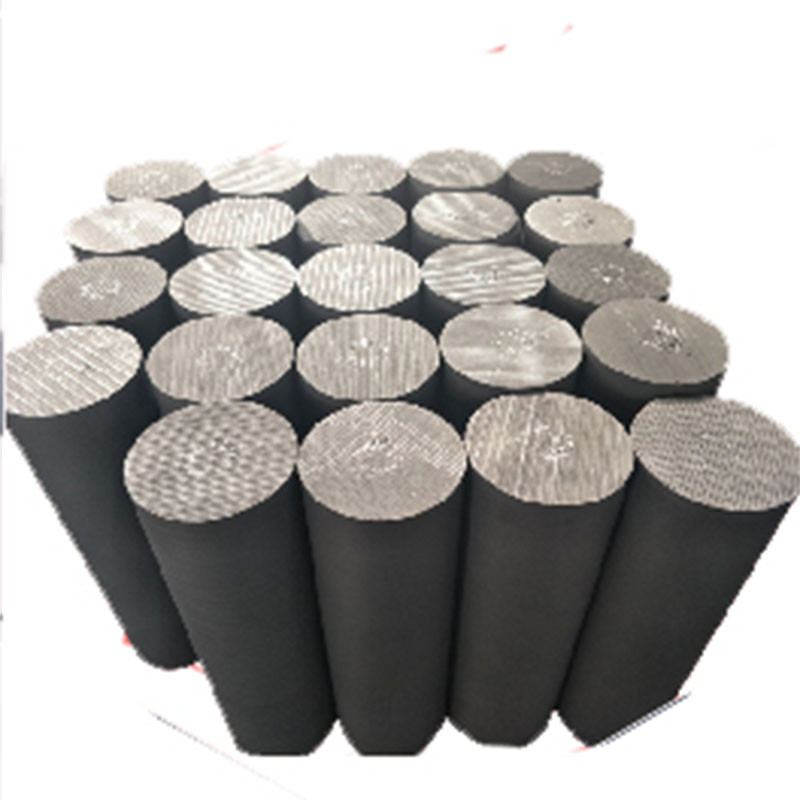

Непрерывная разливка металла (НПР) – это когда расплавленный металл непрерывно подается через кристаллизатор, образуя заготовку нужной формы. Это, знаете, как с конвейера – быстро, эффективно, и меньше отходов. И сейчас, когда спрос на металлопродукцию растет, особенно на высококачественную, НПР становится все более популярной. И вот тут-то и начинается самое интересное: качество этой самой заготовки зависит от множества факторов – от состава металла, от скорости охлаждения, от конструкции кристаллизатора... В общем, магия какая-то. ООО Чэнду Чэнсинь Технологии, например, занимается именно этой магией, или, точнее, разрабатывает и поставляет оборудование для НПР. Они вроде как неплохие ребята, на сайте у них все расписано, можно поинтересоваться. https://www.cdcxkj.ru

По сути, ключевая задача кристаллизатора - обеспечить равномерное и контролируемое затвердевание металла. Если это сделать плохо, то получится с дефектами – трещины, пористость, все что угодно. А это, как вы понимаете, ухудшает качество металла и снижает его прочность. Поэтому, разработчики постоянно ищут новые способы оптимизации процесса кристаллизации. Например, это может быть изменение геометрии кристаллизатора, использование различных охлаждающих жидкостей, или даже применение новых материалов для изготовления кристаллизатора. В общем, поиски не останавливаются.

Сегодня большой интерес представляет использование компьютерного моделирования. С помощью специальных программ можно прогнозировать процесс затвердевания металла и оптимизировать конструкцию кристаллизатора для достижения наилучших результатов. Это очень удобно, потому что позволяет избежать дорогостоящих экспериментов и сократить время разработки нового оборудования. Это, наверное, наука такая, но полезная.

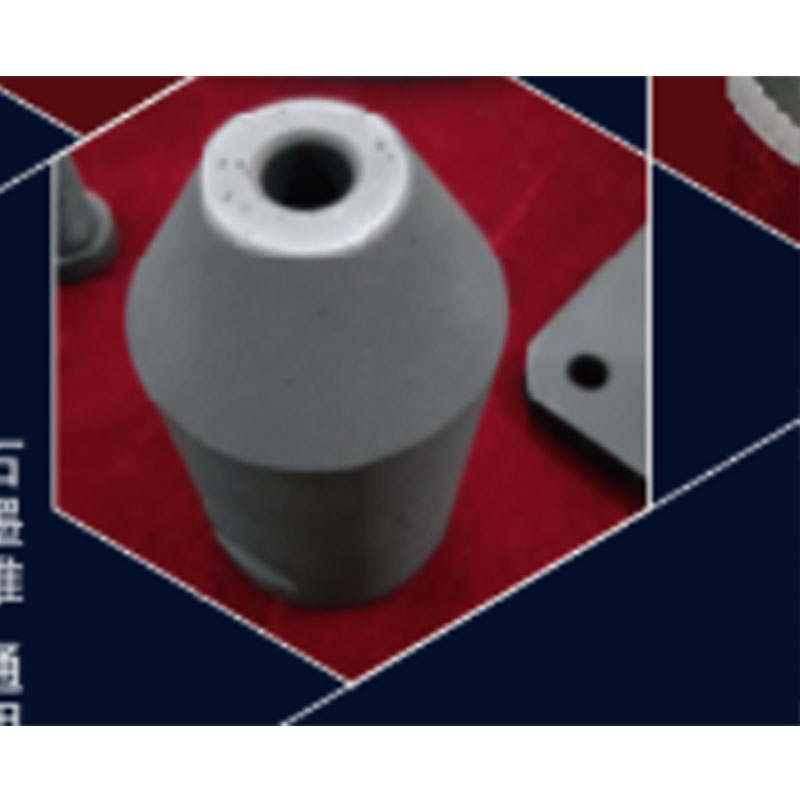

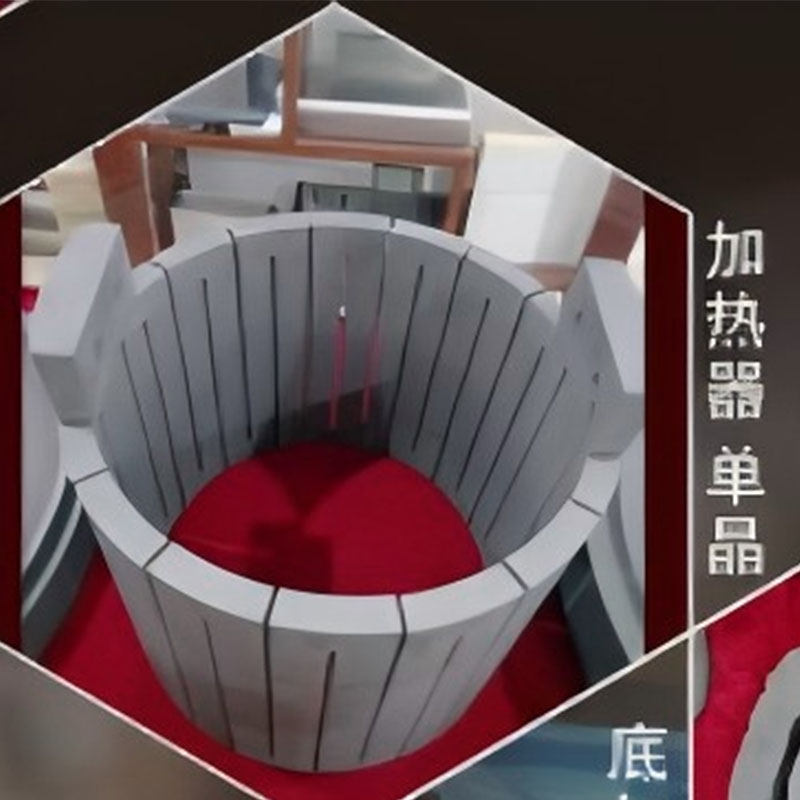

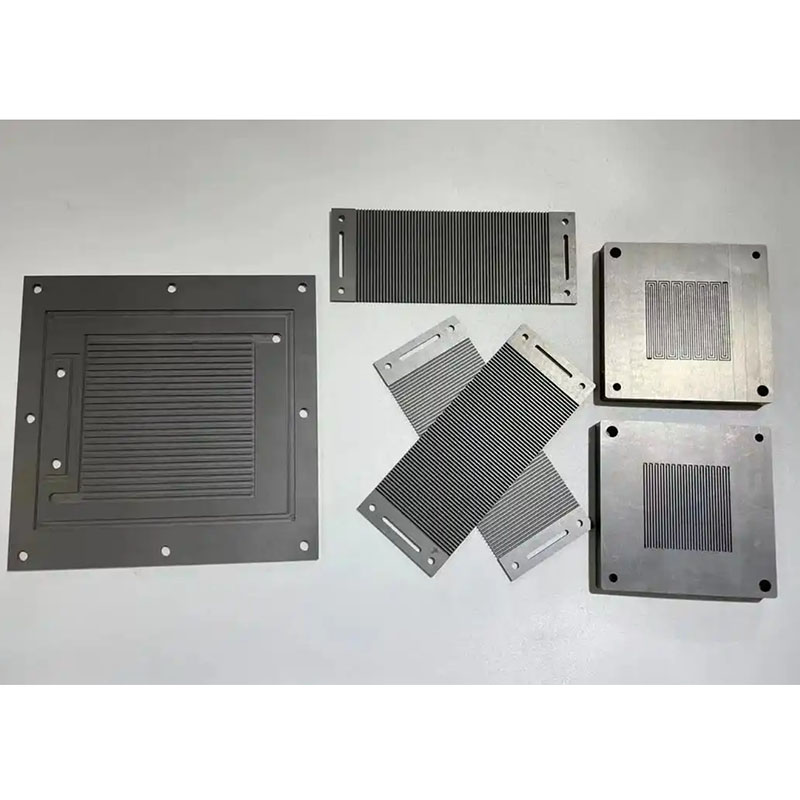

Сейчас кристаллизаторы бывают разные: от простых 'труб' до сложных конструкций с различными системами охлаждения и магнитными полями. Все зависит от типа металла, его состава и требований к качеству заготовки. Самые распространенные – это трубчатые кристаллизаторы, которые используют для разливки стали и алюминия. Также применяются кристаллизаторы с охлаждаемыми стенками, для более быстрого и равномерного затвердевания металла. Некоторые модели оснащаются магнитными системами, которые помогают предотвратить образование дефектов в металле. В общем, выбор зависит от конкретных задач.

Интересно, что развиваются и конструкции кристаллизаторов. Например, появляются модульные кристаллизаторы, которые можно легко адаптировать под разные типы металла и объемы производства. Это удобно, потому что не нужно заказывать новый кристаллизатор каждый раз, когда меняется требование. Можно просто заменить некоторые модули. В общем, гибкость – это важный тренд.

Кристаллизаторы для нержавеющей стали, кстати, требуют особого внимания. Нержавейка, как известно, очень требовательна к условиям затвердевания. Если не соблюдать технологию, то могут появиться дефекты, которые оказаться очень сложными в удалении. Поэтому, при работе с нержавеющей сталью, важно использовать специальные кристаллизаторы с контролем температуры и скорости охлаждения. Это влияет на конечный результат.

С каждым годом разрабатываются новые материалы для изготовления кристаллизаторов. Традиционно их делали из стали, но сейчас все чаще используют сплавы с улучшенными теплопроводными свойствами и устойчивостью к коррозии. Это позволяет более эффективно отводить тепло от металла и продлить срок службы оборудования. Кроме того, появляются кристаллизаторы, изготовленные из керамических материалов, которые обладают исключительной термостойкостью и химической инертностью. Но они дороговищи, пока, в основном для специализированных задач.

Например, разрабатываются кристаллизаторы с терморегуляторами, которые позволяют точно контролировать температуру поверхности металла. Это очень важно для изготовления высококачественных заготовок. Также, появляются кристаллизаторы с встроенными сенсорами, которые позволяют мониторить процесс кристаллизации в режиме реального времени. Это позволяет быстро выявлять и устранять возможные проблемы.

Вообще в этой области развитие идет очень быстро, и каждый год появляются новые решения.

И, знаете, почему-то вспоминается мое недавнее занятие в саду. Хотел посадить я горошек, а почва какая-то тяжелая и плохая. Пришлось внести компост, чтобы ростки лучше развивались. Вот как-то похоже – нужно заботиться о том, чтобы условия для затвердевания металла были оптимальными.

НПР применяется практически во всех отраслях промышленности, где требуется изготовление металлических заготовок. Это и машиностроение, где выпускают детали двигателей и трансмиссий, и строительная промышленность, где производят профили и свя??ные элементы конструкций, и автомобильная промышленность, где изготавливают кузовные детали и системы подвески. В общем, металл – везде! И НПР позволяет производить его в больших объемах и с высоким качеством. ООО Чэнду Чэнсинь Технологии работает с разными металлами, от углеродистой стали до высокопрочных сплавов, это позволяет охватить широкий спектр областей применения.

Например, в автомобильной промышленности НПР используется для изготовления осью колеса. Ось должна быть очень прочной и устойчивой к деформациям, поэтому для ее производства используют специальные сплавы и НПР. В строительстве НПР используется для изготовления профильных стальных труб, которые использу